ما هو الفولاذ المقاوم للصدأ الأوزتيني، والفولاذ المقاوم للصدأ المارتنزيتي، والفولاذ المعدني؟

ما هو الفولاذ المقاوم للصدأ الأوزتيني؟ ما هو الفولاذ المقاوم للصدأ المارتنزيتي؟ ما هو الفولاذ المعدني؟ هنا يمكنك العثور على الإجابة.

في تصميم الآلات، نستخدم غالبًا الفولاذ المقاوم للصدأ من نوع أوستنيتيك ومارتنزيتيك لأن له خصائص فيزيائية وميكانيكية جيدة.

على سبيل المثال: الفولاذ المقاوم للصدأ من النوع الأوستنيتيكي AISI303 وAISI304 المستخدم بشكل شائع لديه معامل مرونة حوالي 200 وقوة تدفق تتراوح بين 190Mpa-230Mpa.

الفولاذ المقاوم للصدأ من النوع المارتنزيتيكي AISI420 وAISI440C المستخدم بشكل شائع لديه معامل مرونة يبلغ 215Gpa. بعد معالجة AISI420 بالتسخين والتبريد، يمكن أن تصل قوة التدفق إلى 345Mpa-1420Mpa. وبعد معالجة AISI440C، يمكن أن تصل قوة التدفق حتى إلى 1900Mpa.

التبريد هو عملية تسخين القطعة إلى 30-50°C فوق درجة حرارة التحول الأوتنيتيكي، ثم إخراجها بعد العزل وتصنيعها بسرعة في الماء.

المعاودة هي عملية إعادة تسخين القطعة المبردة إلى أقل من 727°C، ثم إخراجها بعد العزل وتبريدها في الهواء أو الزيت أو الماء. عادةً ما يتم تطبيق المعاودة بعد التبريد لاستبعاد الإجهادات الداخلية واستقرار البنية.

الفولاذ المقاوم للصدأ من نوع أوستنيتيك غير مغناطيسي ولديه مقاومة جيدة للتآكل، مثل 303، 304، 316، 202، وغيرها من الفولاذ المقاوم للصدأ.

الفولاذ المقاوم للصدأ من نوع مارتنزيتيك مغناطيسي، لكن مقاومته للتآكل ليست جيدة كما هو الحال مع الفولاذ المقاوم للصدأ من نوع أوستنيتيك، مثل 420، 440، 410، 403، وغيرها من الفولاذ المقاوم للصدأ.

سواء كان مارتنزيتيك أو أوستنيتيك، فإن كليهما يتشكلان في الأساس على أساس الحديد البحت بإضافة تركيزات مختلفة من الكربون عند درجة حرارة معينة.

عندما يتم تسخين الحديد البحت فوق نقطة انصهاره البالغة 1538 درجة، يصبح الحديد السائل.

عندما يبدأ الحديد البحت بالتبريد في الحالة السائلة، فإنه سيتبلور إلى بلورات ذات هياكل مختلفة في نطاقات درجات حرارة مختلفة. (البلورة تشير إلى تحول السائل إلى صلب؛ البلورة تشير إلى جسم تكون ذراته مرتبة بانتظام في الفضاء.)

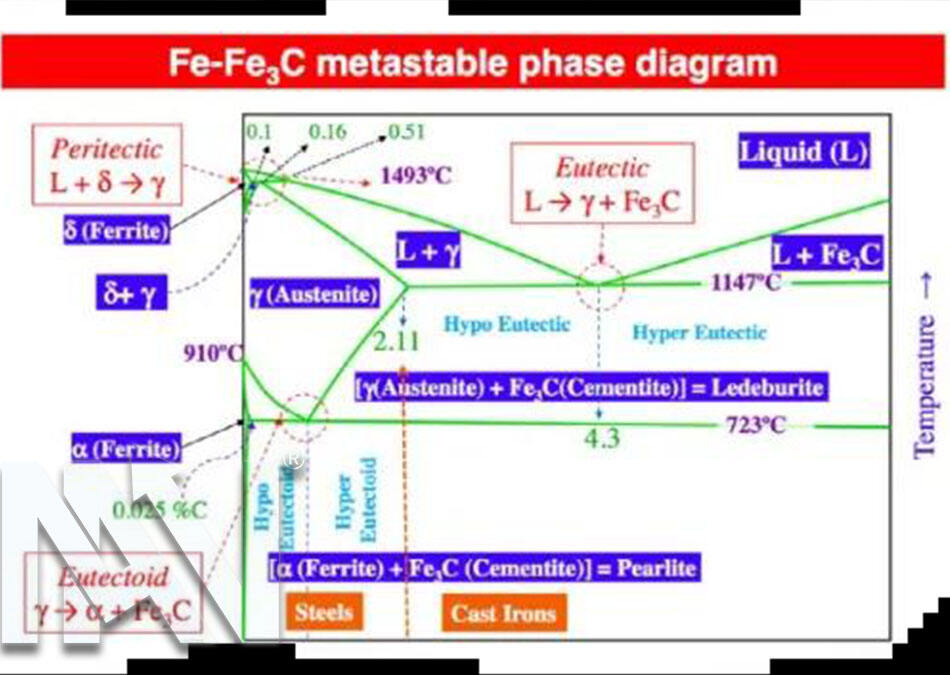

على سبيل المثال، بين نقطة الانصهار و 1394 درجة، يتبلور الحديد إلى هيكل مكعب متمركز في الجسم، يُسمى δ-Fe. بين 1394 و 912 درجة، يتبلور الحديد إلى هيكل مكعب متمركز على السطح، يُسمى γ-Fe. عندما تنخفض درجة الحرارة تحت 912 درجة، فإنه أيضًا يتبلور إلى هيكل مكعب متمركز في الجسم، يُسمى α-Fe.

الحديد في نطاقات الحرارة الثلاثة أعلاه، δ-Fe و γ-Fe و α-Fe، يمكنه إذابة الكربون، ولكن قدرتهم على إذابة الكربون تختلف. هذا يُسمى الحل الصلب.

الكربون المذاب في α-Fe يُسمى الفيريت Ferrite=F، وهو يحتفظ بهيكله المكعب المتمركز في الجسم. الكربون المذاب في γ-Fe يُسمى أوستنيت Austenite=Au، والذي لا يزال له هيكل مكعب متمركز على السطح، والأوستنيت يتمتع بقابلية تشكيل جيدة جدًا، ويتحول بسهولة.

ومع ذلك، بسبب الفجوة الذرية الأكبر في γ-Fe مقارنة بـ α-Fe، فإن تركيز الكربون الذي يمكنه إذابته أكبر من تركيز الكربون الذي يمكن لـ α-Fe إذابته.

الكربون الذائب الأقصى في النِّيتين هو 2.11٪، والكربون الذائب الأقصى في الفيريت هو 0.0218٪.

ماذا يحدث إذا تجاوزت نسبة الكربون بالكتلة حد الذوبان لكل منهما؟

سيتشكل المركب Fe3C، ويُسمى السيمنتايت: يمكن أن يصل محتوى الكربون في السيمنتايت إلى 6.69٪.

عندما تكون درجة الحرارة أقل من 727 درجة، ستمتزج النِّيتين مع هيكلات أخرى لتشكيل هيكلات جديدة، وأغلب الصلب غير القابل للصدأ الذي نستخدمه عادة يكون عند درجة حرارة الغرفة. عند درجات الحرارة العادية، تكون الهيكلات الناتجة عن ذوبان تركيزات مختلفة من الكربون في الحديد مختلفة.

على سبيل المثال، عندما تكون نسبة الكربون أقل من 0.0218٪، فإن الهيكل الناتج عند درجة حرارة الغرفة هو الفيريت.

إذن، من أين يأتي الصلب غير القابل للصدأ من نوع النِّيتين؟ ما هو سبيكة؟

الفولاذ الكربوني هو سبيكة تحتوي على الحديد والكربون كمكونات رئيسية. يُطلق على سبيكة الحديد-الكربون التي تحتوي على نسبة كتلة من الكربون تتراوح بين 0.0218٪ - 2.11٪ فولاذ. من بينها، يُسمى الفولاذ الكربوني الذي يحتوي على نسبة كربون أقل من 0.25٪ بالفولاذ منخفض الكربون. يُسمى الفولاذ الكربوني الذي يحتوي على نسبة كربون تتراوح بين 0.25٪ - 0.6٪ أيضًا بالفولاذ الكربوني المتوسط. عندما تكون نسبة الكربون أكبر من 0.6٪، يُطلق عليه الفولاذ عالي الكربون.

عند درجة حرارة الغرفة، سيتشكل الأستينيت عند تسخين الفولاذ الكربوني بدرجات كتلة مختلفة فوق درجة الحرجة. يتميز هذا الأستينيت بأنه ثابت الحرارة في نطاقات درجات حرارة مختلفة، أو يبرد في أوقات مختلفة. التبريد بسرعة منخفضة سيشكل بنى مختلفة.

الدرجة الحرجة هي درجة الحرارة المقابلة لخطوط A3 وAcm وA1 في مخطط الطور الحديد-كربون. تمثل هذه الدرجة الحرجة للحرارة التي تبدأ فيها نسب الكتلة المختلفة من الكربون بالتحول إلى الأستينيت عند التسخين. على سبيل المثال، الصلب الكربوني ذو البنية البرلتيت عند درجة حرارة الغرفة سيتم تسخينه إلى 727 درجة، حيث يبدأ تكوّن الأستينيت.

على سبيل المثال، بالنسبة للصلب الكربوني الذي يحتوي على نسبة كربون تبلغ 0.77٪، سيتم تكوين البرلتيت بشكل ثابت بين درجة حرارة حرجة تبلغ 727 درجة و560 درجة، وسيتم تكوين البانيت بشكل ثابت بين 560 درجة وMs، وبين Ms-Mf يتم تكوين المارتنسيت بشكل ثابت.

السبائك هي عناصر معدنية تُجمع مع عناصر أخرى لتكوين مادة ذات خصائص معدنية.

على سبيل المثال، نوافذ الألمنيوم المركبة في منزلك تتكون من سبيكة تحتوي على الألمنيوم والمغنيسيوم والسيليكون. جسم صنبور المطبخ يكون عادةً من سبيكة النحاس، والتي تتكون بشكل رئيسي من النحاس والزنك، وتحتوي أيضًا على كمية صغيرة من الرصاص.

تُستخدم سبائك الليثيوم-الألمنيوم AL-Li8090 وسبائك التيتانيوم غالبًا في هيكل الطائرات بسبب نسبة قوة إلى كثافة كبيرة.

EN

EN

AR

AR

FR

FR

DE

DE

RU

RU

ES

ES

ID

ID